Сообщение о свойствах древесины металлов пластмасса

Все деревья состоят из трех частей: корней, ствола и кроны.Все части дерева используются в промышленности.

Из ветвей получают щепу, лаки, смолу, шелок и древесную муку. Из корней — скипидар и канифоль. Ствол используют для получения пиломатериалов, столбов, шпал, спортивного инвентаря и др.

Древесина это плотный материал, из которого состоят ствол,корни и ветви дерева. Деловую древесину получают из ствола дерева при распиливании его на части. Все древесные породы разделяются на хвойные (ель, сосна, лиственница, кедр, пихта) и лиственные (дуб, бук, береза, осина, ясень, клен, липа). Породы древесины различают по характерным признакам:

цвету, запаху, текстуре и твердости.

Достоинствами древесины являются:

1.Красивый внешний вид.

3.Технологичность (древесина хорошо обрабатывается режущими инструментами, легко склеивается,

соединяется гвоздями и шурупами).

1.Она портится от сырости.

3.Коробится при высыхании.

4.Имеет некоторые пороки.

Пороками считают недостатки отдельных участков древесины, снижающие ее качество и возможности ее использования.

4. Пороки формы ствола

5. Пороки строения древесины

6. Химические окраски

7. Грибковые поражения

8. Поражение насекомыми

Дефекты это пороки механического происхождения, возникающие в процессе заготовки, транспортирования и

• Обогащать знания детей об окружающих предметах, их свойствах, качествах и названиях.

• Познакомить детей с материалами: деревом, металлом и пластмассой, помочь выявить их свойства на основе сравнения.

•Учить различать, находить и называть предметы из дерева, металла и пластмассы в ближайшем окружении.

•Формировать у детей элементарные умения в проведении опытов и развивать интерес к познавательной деятельности.

• Развивать у детей: способность мыслить самостоятельно, проявляя творческий подход; умение анализировать, обобщать и сравнивать; слуховую память путем нахождения звуков разной высоты.

• Развитие речи (обогащение и активизация словаря) :

•Формировать овладение лексической грамотностью, умение свободно вести беседу.

•Активизировать словарь детей, обогащать их речь прилагательными.

•4 тазика с водой;

•металлические бруски — 10 шт. ;

•деревянные бруски — 10 шт. ;

•пластмассовые бруски — 10 шт. ;

•ложки (деревянные, пластмассовые, металлические) по 20 шт. ;

Ход занятия:

Воспитатель Отгадайте загадки.

1. Не тону. С топором и рубанком дружу. А вот спичек боюсь — От огня берегусь. (Дерево)

2. Могу быть прозрачной,

Могу быть цветной.

Огня стерегусь. (Пластмасса)

3. Тяжелое, холодное. В воде утону.

В огне не сгорю. (Металл) Ребята, скажите, пожалуйста, какие предметы нас окружают? Из чего они изготовлены, из каких материалов? Если предметы изготовлены из металла, то они какие. (металлические, из дерева — (деревянные, пластмассы — (пластмассовые).

Хотите узнать о свойствах этих материалов?

Я предлагаю вам совершить путешествие в необычную сказку, которую вы еще никогда не слышали. Сказка эта про трех друзей и она поможет нам узнать свойства металла, дерева и пластмассы. Запомнить свойства этих материалов нам поможет таблица, которую мы будем заполнять по ходу нашего путешествия.

Посмотрите на доску.

Обратить внимание детей на доску — показ сравнительной таблицы. Отмечаем каждый материал в таблице своим цветом: дерево — коричневым, металл — черным, пластмасса — красным.

В. Сказка. (показ слайда)

Жили-были три друга — металл, дерево и пластмасса. Жили они дружно, чем могли, помогали людям. Но однажды друзья заспорили: кто их них самый важный и нужный? Для разрешения своего спора собрались они в поход и даже составили карту-схему своего маршрута.

Показ карты-схемы путешествия. (Слайд)

Идут они, а на пути у них встречается препятствие. Посмотрите на карту. Какое препятствие встретилось на пути у друзей? (речка) (слайд)

Как вы думаете, смогут ли металл, дерево и пластмасса перебраться на другой берег? (размышления и ответы детей)

Давайте проверим — проведем эксперимент.

Опустите деревянные, пластмассовые и металлические бруски в воду.

Дети опускаю материалы в таз с водой.

Что произошло? Как вы думаете, почему металлический брусок сразу утонул? Что произошло с деревянным бруском? Пластмассовым? Почему они не утонули, плавают?

Вопросами подводим детей к мысли о том, что дерево и пластмасса — легкие, поэтому они не утонули; металл — тяжелый, он утонул.

Давайте эти свойства материалов отметим в таблице.

Как вы думаете, как нашим друзьям — материалам перебраться на другой берег? (ответы детей)

В. Вот и перебрались друзья на другой берег. Деревянный брусок загордился, ведь он выручил своего друга. Идут друзья дальше, а на пути у них следующее препятствие. Посмотрите на карту. (Слайд)

Какое препятствие встретилось у друзей на пути? (огонь слайд)

Как вы думаете, смогут ли друзья-материалы продолжить свое путешествие? Что произойдет с металлом, если он попадет в огонь? С деревом? С пластмассой? (размышления и ответы детей)

Зажигаем спиртовку, поочередно нагреваем кусочек пластмассы, дерева и металла. Дети наблюдают.

Что произошло? (пластмасса плавится, дерево горит, металл — нагревается).

Эти свойства материалов отразим в таблице.

Так как, Металл не горит, он помог перебраться своим друзьям через костер.

У вас на столах лежат ложки. Из чего они сделаны? (дерева, пластмассы, металла)

Возьмите деревянные ложки и постучите ими друг о друга. Какой звук вы слышите: глухой или звонкий?

Затем процедура повторяется с металлическими и пластмассовыми ложками.

Подвести детей к выводу: металл издает самый звонкий звук, а дерево и пластмасса — глухой.

Данные свойства отмечаются в таблице.

В. Пошли друзья дальше. Шли они долго, устали. Увидели друзья дом и решили в нем отдохнуть. (слайд)

Ребята, из какого материала построен дом?

Можно ли построить дом из металла, пластмассы? Почему?

Давайте проверим, какой материал самый теплый.

Возьмите в руки деревянную пластину. Аккуратно приложите ее к щечке. Что вы чувствуете? (ответы детей)

Процедура повторяется с металлической и пластмассовой пластинами. Подвести детей к выводу о том, что дерево самый теплый материал.

Значит, дома лучше строить из. (дерева)

Отметим это в нашей таблице.

Наша таблица заполнена, посмотрите на нее. Вспомним, какими свойствами обладают дерево, металл и железо.

Вы, наверное, устали, и я хочу предложить вам немного отдохнуть. Проходите на ковер, примите удобную для вас позу, закройте глаза.

Дети лежат на ковре, закрыв глаза. Под спокойную музыку воспитатель говорит:

«Закройте глазки. Расслабьтесь. Вы успокаиваетесь, отвлекаетесь от всего. Посторонние звуки вам не мешают. Вы отдыхаете, вы спокойны.

Представьте себя в металлическом доме. Вас окружают металлические предметы, в доме холодно и неуютно. Прохладный воздух овевает вам лицо, холодит виски, освежает голову. Вам спокойно, легко, вы ни о чем не думаете, но вам очень холодно, одиноко и грустно

Вдруг вы появляетесь в пластмассовом доме, и вас окружают пластмассовые предметы. Но вам здесь тоже одиноко и грустно. Вам хочется тепла и уюта.

А теперь вы попадаете в деревянный дом. Вокруг вас светло, красиво. Ваши руки и ноги согреваются, вам хорошо и тепло.

Вас ничего не отвлекает. Тело расслаблено и отдыхает. Сердце бьется ритмично, спокойно и сильно. Вы чувствуете себя легко и радостно. Ваше самочувствие и настроение улучшается. Появляется ощущение бодрости и свежести. Все хорошо. И в таком хорошем настроении мы открываем глаза. Вот мы и отдохнули. Нам легко, радостно и весело.

А наши друзья-материалы призадумались: не могут они решить — кто же из них самый главный.

А вы как думаете, кто важнее всех и почему? (размышления детей)

Скажите, можно ли обойтись без этих материалов? Почему нельзя?

Подвести детей к мысли о том, что все материалы: дерево, пластмасса и металл — важны и нужны человеку. Предметы, изготовленные из дерева, металла и пластмассы помогают человеку в повседневной жизни.

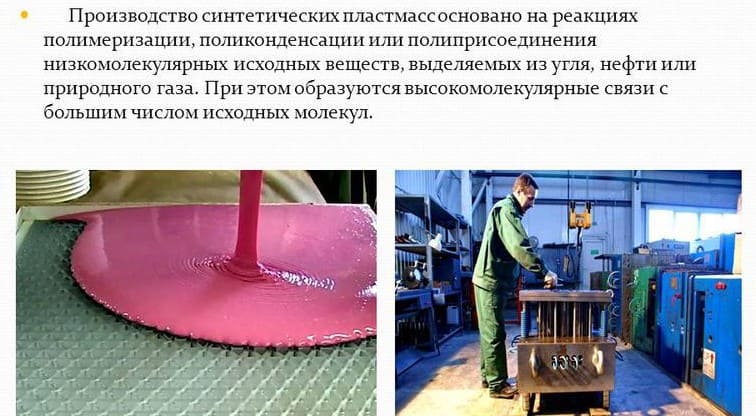

Пластмассы (пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определённую устойчивую форму.

Полимеры – это соединения, которые получаются путем многократного повторения (рис. 1), то есть химического связывания одинаковых звеньев – в самом простом случае, одинаковых, как в случае полиэтилена это звенья CH2, связанные между собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до молекул ДНК, структура которых не повторяется, очень сложным образом организована.

Рис. 1. Формы макромолекул полимеров

1. Компоненты, входящие в состав пластмасс

В большинстве своем пластмассы состоят из смолы, а также наполнителя, пластификатора, стабилизатора, красителя и других добавок, улучшающих технологические и эксплуатационные свойства пластмассы. Свойства полимеров могут быть в значительной степени улучшены и изменены, в зависимости от требований, предъявляемых различными отраслями техники, с помощью различных составляющих пластмассы.

Наполнители служат для улучшения физико-механических, диэлектрических, фрикционных или антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также для снижения стоимости пластмасс. По массе содержание наполнителей в пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также порошкообразные и волокнистые вещества.

Пластификаторы увеличивают пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание колеблется в пределах 10 – 20 %.

Стабилизаторы – вещества, предотвращающие разложение полимерных материалов во время их переработки и эксплуатации под воздействием света, влажности, повышенных температур и других факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения, газовую сажу.

Красители добавляют для окрашивания пластических масс. Применяют как минеральные красители (мумия, охра, умбра, литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота, трансформаторное масло – снижают вязкость композиции и предотвращают прилипание материала к стенкам пресс-формы.

2. Классификация пластмасс

В зависимости от поведения связующего вещества при нагреве пластмассы разделяют на термореактивные и термопластичные.

Термореактивные пластмассы при нагреве до определенной температуры размягчаются и частично плавятся, а затем в результате химической реакции переходят в твердое, неплавкое и нерастворимое состояние. Термореактивные пластмассы необратимы: отходы в виде грата и бракованные детали обычно используют после измельчения только в качестве наполнителя при производстве пресспорошков.

Термопластичные пластмассы при нагреве размягчаются или плавятся, а при охлаждении твердеют. Термопластичные пластмассы обратимы, но после повторной переработки пластмасс в детали физико-механические свойства их несколько ухудшаются.

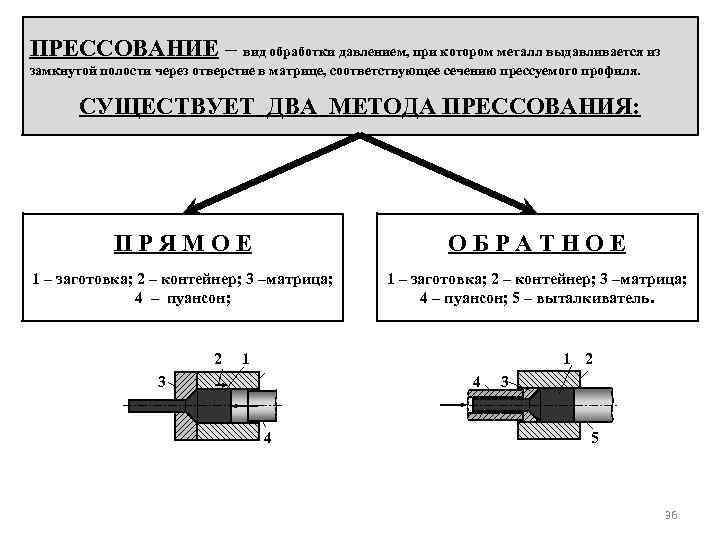

К группе термореактивных пластмасс относятся пресспорошки, волокниты и слоистые пластики. Они выгодно отличаются от термопластичных пластмасс отсутствием хладотекучести под нагрузкой, более высокой теплостойкостью, малым изменением свойств в процессе эксплуатации. Термореактивные пластмассы перерабатывают в детали (изделия) преимущественно методом прессования или литьё под давлением (рис. 2).

Рис. 2. Схема и установка для получения деталей из термореактивных пластмасс

В таблице 1 приведены свойства, области применения и интервал рабочих температур некоторых термореактивных пластмасс. На рис. 3 показаны некоторые изделия из термореактивных пластмасс.

Рис. 3. Изделия, где применены термореактивные пластмассы

Технология изготовления термопластов довольно проста: гранулы засыпаются в камеру термопластавтомата, где, при необходимой температуре, переходят в текучее состояние, затем расплавленная масса попадает в специальную форму, где происходит прессование и дальнейшее охлаждение (рис. 4). Как правило, большинство термопластов может быть использовано вторично.

Рис. 4. Пресс-форма для литья пластмасс

В таблице 2 приведены свойства, области применения и интервал рабочих температур некоторых термопластичных пластмасс. На рис. 5 показаны некоторые изделия из термопластичных пластмасс.

Рис. 5. Изделия из термопластичных пластмасс

Выбор пластмассы для изготовления конкретного изделия определяется его эксплуатационными условиями. Критерии выбора разнообразны и зависят от назначения изделия. Основными критериальными характеристиками полимерных материалов являются механические (прочность, жесткость, твердость), температурные (изменения механических и деформационных характеристик при нагревании или охлаждении) и электрические. Последние отражают широкое применение пластмасс в радиоэлектронной и электротехнической отраслях. Кроме того, существенное значение приобрели триботехнические характеристики и ряд специальных свойств (огнестойкость, звукопоглощение, оптические особенности, химическая стойкость). Немаловажны также экономические условия (стоимость полимерного материала, тираж изделия, условия производства).

3. Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

В таблице 3 указаны механические свойства термопластов общего назначения.

Несколько примеров по обозначению (см. табл. ниже).

4. Сварка пластмасс

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

Пластмассы можно сваривать различными способами:

- нагретым газом;

- контактной теплотой от нагревательных элементов;

- трением;

- ультразвуком (рис. 8).

Основные условия для получения качественного соединения пластмасс при сварке следующие:

- Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

- Сварку следует вести по возможности быстро во избежание термического разложения материала.

- Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

На рис. 8 показано оборудование и методы сварки пластмасс.

Рис. 8. Сварочный экструдер для сварки пластмасс, полимеров

5. Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Мир разнообразных конструкций — промышленных, строительных, бытовых — разнообразен и многогранен, но он немыслим без материалов, из которых эти конструкции создаются. Конструкционные материалы содержат небольшое количество неизбежных примесей, образовавшихся естественным путём, причём основная часть примесей присутствует там намеренно.

Что такое конструкционные материалы?

Они отвечают трём требованиям – имеют определённую структуру и уровень свойств, а также пригодны для изготовления каких-либо изделий. Вещества, имеющие жидкую или пастообразную консистенцию, в эту группу не входят.

Большинство материалов для конструкций производятся искусственным способом из специально обработанных или подготовленных составляющих. Некоторые материалы являются веществами природного происхождения, основные свойства которых при обычной обработке не изменяются.

Разновидности конструкционных материалов

Основные конструкционные материалы подразделяют на металлические и неметаллические. Первая группа включает в себя чёрные (сталь, чугун) и цветные металлы и сплавы. Вторая более разнообразна: туда входят:

- механические композиты (бетон, цемент);

- древесина;

- природный камень;

- пластмассы, которые могут существовать в виде изомеров – атомов, соединённых между собой разными видами химических связей.

К отдельной группе относят химические композиты, в структуре которых одновременно присутствуют атомы металлов и неметаллов. Достижения современного материаловедения ежегодно приводят к созданию принципиально новых типов конструкционных материалов. Свойства композитов зависят от устойчивости соединения нескольких природных или искусственных веществ, которые получены в определённых условиях. Каждый из конструкционных материалов имеет определённые свойства, соответственно которым устанавливаются области его рационального применения.

Из чёрных металлов и сплавов главнейшее значение имеет сталь и её сплав с графитом – чугун. В качестве цветных металлов наибольшее распространение получили алюминий, медь, никель, титан и их сплавы. Они востребованы практически во всех отраслях промышленного производства, аграрном деле, строительстве, связи.

Типовым представителем механических композитов считается бетон, состоящий из смеси цемента, таких заполнителей, как песок, гравий или щебень, а также воды. Параметры бетона зависят от соотношений, используемых при расчете смеси. Поэтому поставщики бетона обычно предоставляют свойства материала и результаты испытаний для каждого конкретного случая.

Древесина считается конструкционным материалом, если потребительские свойства позволяют использовать её для производства компактной, долговечной продукции. Например, деревья-кустарники, хотя и имеют структуру древесины, могут использоваться только в качестве сырья для лесохимической или целлюлозно-бумажной промышленности.

Природные камни – граниты, базальт, кварц, представляют собой вещества магматического происхождения, образовавшиеся много тысячелетий тому назад вследствие извержения пород из недр Земли с их последующим застыванием. Возможна механическая (резание, шлифовка) или термохимическая (литьё) обработка природного камня.

Пластмассы – обширный класс искусственных веществ, которые создаются в результате контролируемого прохождения химических реакций. Номенклатура применяемых пластиков обширна и ежегодно пополняется новыми представителями.

Рассмотрим классификацию конструкционных материалов более подробно.

Металлические

Включают материалы, полученные переработкой руд чёрных и цветных металлов. Самородные структуры – золото, железо, свинец – в первичном виде не используются, поскольку не обладают теми потребительскими характеристиками, которые необходимы для долговечного применения.

Ведущее место среди металлов принадлежит стали – сплаву железа с не более чем 2% углерода. Особенностями стали являются:

- достаточно широкий диапазон марок;

- возможность видоизменять характеристики под воздействием температуры;

- доступность добычи исходного сырья;

- способность к вторичной переработке.

Большинство металлических материалов может проявлять интерметаллидные свойства, образуя новые многокомпонентные соединения.

Поскольку все виды конструкционных материалов тверды, прочны и сохраняют свою форму при повышенных температурах (исключение составляют только олово и свинец, которые используются в качестве припоев), то основные области их применения – строительство, промышленность, средства связи, медицина.

Неметаллические

Получаются как природным, так и искусственным способом. Например, образование изделий из камня – это производство, основанное на переработке естественных заготовок. Остальные виды – керамика, дерево, пластик – получены в результате процессов с искусственно полученными веществами (например, с цементом для бетона), либо с природными компонентами (в частности, для изготовления керамики используют глину).

Процессы, которые необходимы для получения неметаллов:

- Добыча исходного сырья – руды, древесины, химических соединений, используемых для производства пластических масс и т.д.

- Подготовка сырья к переработке. Для неорганических ископаемых сюда входят технологии обогащения, для органических (древесина, пластик) – различные механо-термические превращения.

- Получение продукции и её отделка, например, окраска, нанесение декоративных или технологических покрытий.

Конечные показатели материалов органического происхождения могут сильно отличаться от свойств исходного сырья, в то время как продукты из неорганических компонентов в целом сохраняют свои эксплуатационные показатели.

Композиционные

Композиты образуются только искусственными способами, для чего применяются механические (измельчение, дробление, резка), химические, термические и комбинированные операции.

В число последних входят:

- нагрев;

- уплотнение;

- охлаждение;

- растворение.

Нагрев и охлаждение используются для облегчения последующего формоизменения, уплотнение (прессование) – для преобразования заготовок в конечную продукцию, растворение – для ускорения обработки компонентов.

Для получения продукции, основой которой являются высокомолекулярные органические вещества, используют управляемые химические реакции, а для создания композитных конструкционных материалов с особыми свойствами — методы с применением высоких энергий. В результате направленного энергетического воздействия, например, лазерного луча или плазмы, исходная структура веществ необратимо изменяется. В результате образуется продукция, свойства которой в природном виде воспроизвести невозможно. Это направление материаловедения за последние годы развивается наиболее интенсивно, поскольку техника и потребности современного общества требуют материалов, которые обладали бы сочетанием нескольких противоречивых характеристик: например, высокой прочностью при малом весе.

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов — это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

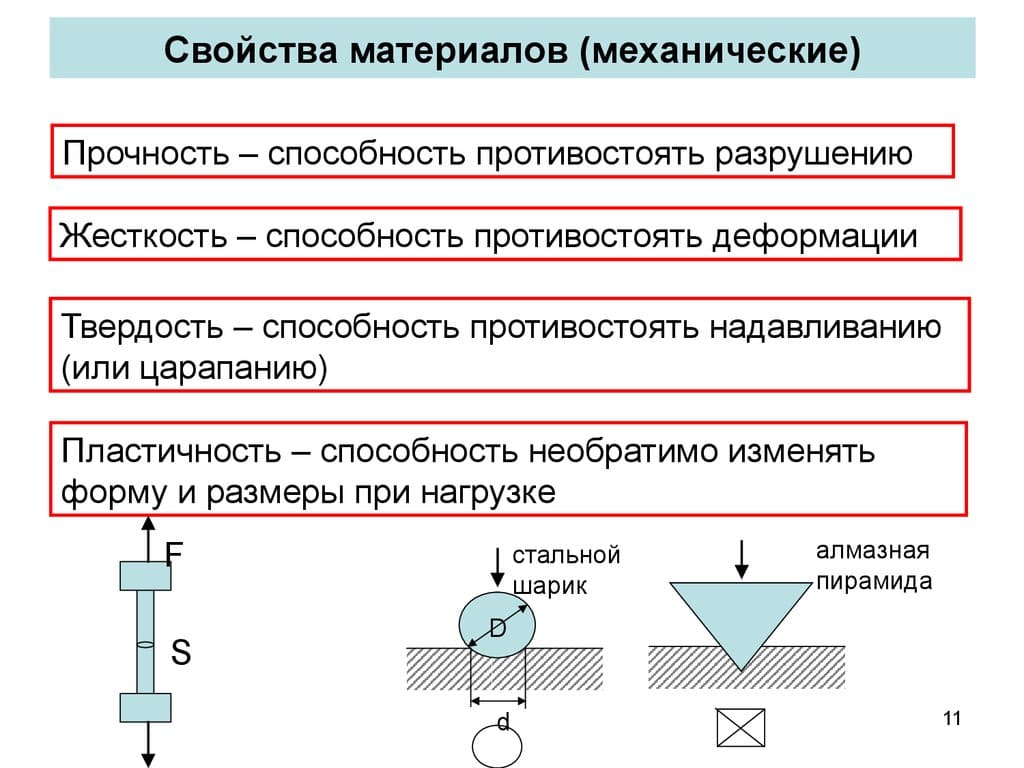

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

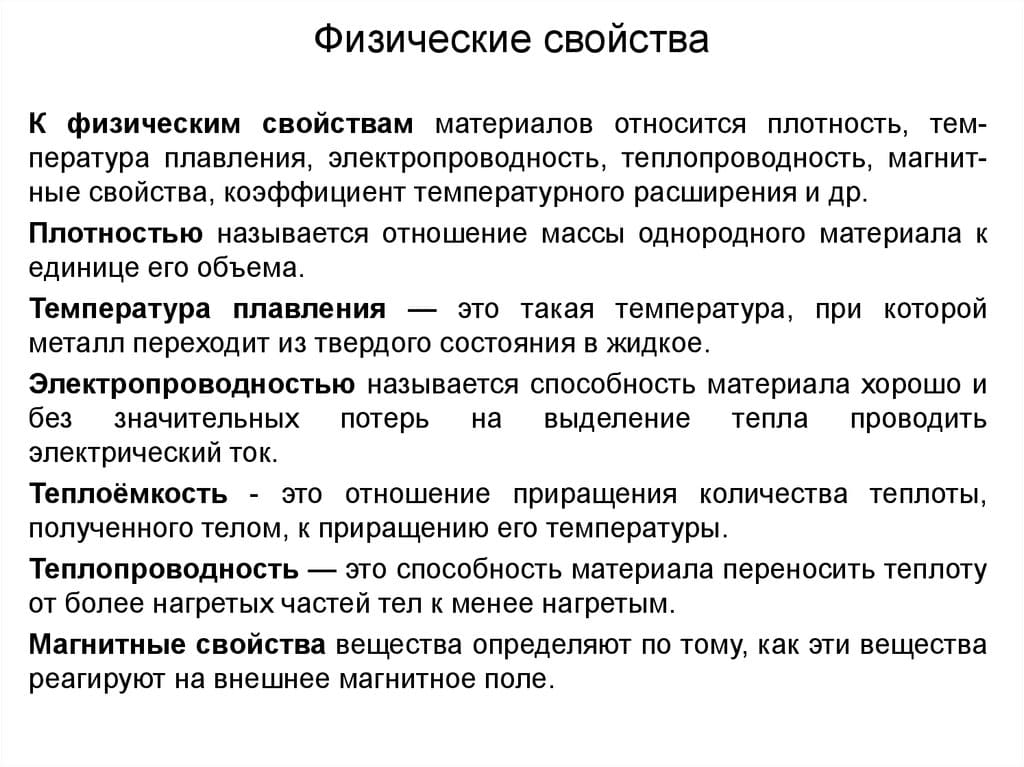

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость — это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

Древесина. Свойства, характеристики древесины как конструкционного материала

1. Сфера использования древесины. Её достоинства и недостатки как конструкционного материала

В отличие от многих видов сырья, используемых и невозобновляемых (газ, уголь, руда, нефть, торф, горючие сланцы и т.д.), древесина – это сырье, запасы которого могут непрерывно восстанавливаться. На земном шаре примерно треть площади занимает суша, и около трети ее покрыто лесами. На долю России приходится около пятой части всех лесов земного шара.

Древесину как сырье используют для получения многих видов изделий. Это мебель (корпусная, решетчатая, мягкая), столярно-строительные изделия (окна, двери, паркет, фрезерованные погонажные детали), музыкальные инструменты (рояли, пианино, скрипки, гитары, виолончели), деревянные суда (шлюпки, яхты, каноэ, суда для академической гребли), спортивный инвентарь (лыжи, клюшки, городки, биты), тара (ящики, бочки, буты) и др. Древесина – прекрасный материал для внутреннего оборудования пассажирских железнодорожных вагонов и теплоходов, из нее изготавливают детали и узлы грузовых автомашин сельскохозяйственной техники, футляры радиоприемников и телевизоров, часов, микроскопов и приборов точной механики, шкатулки, посуду, художественные изделия, из древесины получают пилопродукцию, а также фанеру, столярные и стружечные плиты, ее используют в строительстве мостов, пристаней, она незаменима в производстве колодок для обуви, ручек инструмента, катушек, челноков, спичек, карандашей.

При этом в силу анизотропии свойств усушка и разбухание древесины в разных направлениях различны. Вдоль волокон усушка практически равна нулю, наибольшую величину она имеет в тангентальном направлении. В радиальном направлении усушка древесины примерно в 2 раза меньше, чем в тангентальном.

К недостаткам древесины как конструкционного материала относят также легкую возгораемость, загниваемость, особенно в условиях переменных температур и влажности воздуха, изменение цвета под воздействием световых лучей, различных веществ, невысокое сопротивление изнашиванию, особенно вдоль волокон и т.д.

Однако достоинства древесины как материала для конструкции настолько велики, что, несмотря на значительное развитие технологии искусственных материалов – заменителей древесины, полностью ее заменить каким-либо другим материалом не представляется возможным. Кроме того, за тысячелетия использования древесины человек научился так конструировать изделия из нее, чтобы максимально устранить недостатки и выявить достоинства. В некоторых же случаях отдельные недостатки используются в нужных целях. Так, например, набуханием пользуются для изготовления баковой тары, изготавливают клееные несущие конструкции большого сечения, которые при возможном возгорании обугливаются снаружи, оставаясь нетронутыми внутри и т.д.

Древесина как материал для изготовления изделий имеет ряд достоинств, которыми не обладает ни один из конструкционных материалов. Древесина обладает малым объемным весом при сравнительно высокой прочности; древесина сосны, лиственницы, пихты на каждый грамм своего веса выдерживает при растяжении такую же нагрузку, как сталь, в 3 раза большую, чем литой алюминий и в 7 раз большую, чем чугун. Теплопроводность древесины в 2-4 раза меньше теплопроводности стекла, в 4-9 раз меньше теплопроводности железобетона и в сотни, раз меньше теплопроводности стали.

Древесина легко обрабатывается режущими инструментами, хорошо склеивается различными клеями, скрепляется шурупами и гвоздями, окрашивается, лакируется, полируется. Она обладает высокой упругостью, хорошо поглощает звуки, возникающие при ударе, поэтому широко применяется в вагоностроении и строительстве.

Высокие резонансные свойства (особенно мелкослойной ели) делают древесину незаменимым материалом в производстве музыкальных инструментов, в том числе со сложной деревянной механикой.

Большая стойкость древесины против кислот и щелочей позволяет изготовлять фанерные трубы для агрессивной жидкости. Такие трубы находят большее применение по сравнению с металлическими.

Ее значительная пластичность дает возможность делать из нее гнутые изделия.

Древесина хорошо прессуется, повышая при этом свои физикомеханические свойства, что позволяет применять ее вместо известных металлов в ответственных деталях машиностроения (подшипниках скольжения).

Обладая низкой электропроводностью, древесина применяется как диэлектрик в таких ответственных установках, как установки с применением токов высокой частоты (ТВЧ).

Вместе с тем древесина как конструкционный материал имеет существенные недостатки. Древесина анизотропна, т.е. ее физико-механические свойства в различных структурных направлениях неоднородны. Например, при сжатии вдоль волокон прочность древесины в 3-4 раза больше, чем при сжатии поперек волокон. Прочность древесины при растяжении поперек волокон в 30 раз меньше, чем при растяжении вдоль волокон. Сучки значительно снижают прочность древесины. Так, при ширине бруска 100 мм здоровый сучок d=50 мм на пласти снижает прочность в 2 раза.

Чем древесина суше, тем она прочнее. Древесина влажностью 30 % имеет прочность на изгиб 70 % от прочности при влажности 15 %.

Значительным недостатком древесины является изменение формы и размеров в зависимости от температуры и влажности воздуха. Древесина усыхает, коробится, разбухает. Изменение влажности воздуха влечет за собой изменение объема древесины: чем выше влажность, тем больше объем древесины. Например, влажность древесины наружных дверей в течение года изменяется от 10 до 26 %.

Из древесины, измельченной до размеров волокна, получают бумагу, картон, древесноволокнистые плиты, бумажно-декоративные слоистые пластики. В процессе химической и микробиологической ее переработки получают различные изделия и вещества: искусственные ткани и меха, кино- и фотопленку, спирты, лекарственные средства, ветеринарные и косметические препараты, смазочные масла, лаки и краски, клей, ядохимикаты, кормовые дрожжи, пищевые кислоты, глюкозу, упаковочные пленки, искусственную кожу, дубители, глицерин. Из хвои и листьев получают эфирные масла, хвойные лечебные экстракты, хвойную витаминную муку и другие продукты. Подсчитано, что человеком в быту и на производстве используется до 20 тысяч различных вещей, сделанных из дерева. Нет ни одной отрасли производства, которая в той или иной степени не использует изделий из древесины или продуктов ее химической переработки.

2. Физико-механические, технологические и декоративные свойства древесины

2.1. Физические свойства древесины

Различные свойства древесины напрямую зависят от строения древесины.

Внешний вид древесины. Древесина характеризуется цветом, блеском, текстурой, запахом.

Цвет – зрительное восприятие, зависящее от спектрального состава отраженного ею светового потока. Наука о цветовых измерениях – колориметрия – характеризует количественную характеристику цвета тремя показателями – цветовым тоном, чистой и светлой. Цвет древесины можно установить, пользуясь атласом цветов или колориметром. Он варьируется от белого до черного и зависит от породы, климата, условий произрастания, возраста. Первоначальный цвет древесины меняется под воздействием солнца, воздуха, окисления, соединения с солями металлов, поражения грибами и загнивания. При производстве изделий иногда специально меняют цвет древесины, отбеливая ее или окрашивая в более темные или яркие цвета.

У молодых деревьев древесина обычно светлее, чем у старых. Устойчивым цветом обладают дуб, груша, белая акация, самшит, каштан, яблоня.

Условная классификация пород по цвету древесины:

- Белый – береза, клен, осина, липа, граб, ель, пихта;

- Серый – грецкий орех, хурма, ясень, белая акация (ядро);

- Черный – эбеновое дерево, макасар;

- Коричневый:

- светлый – орех, каштан, карагач, дуб, груша;

- темный – полисандр, абрикос, тик;

- красный – маклюра, падуб, махагони, ольха;

- красно-фиолетовый – амарант;

- бурый – дуб, карагач, лиственница, кедр, орех, тис, бук, махагони;

- розовый – груша, бук, ольха, чинара, яблоня;

Блеск древесины проявляется при отражении падающего света. Такой способностью обладают сердцевинные лучи, остальная поверхность заметно выраженного блеска не имеет. Поскольку в большинстве случаев изделия из древесины покрывают лакокрасочными материалами, естественный блеск древесины перекрывается зеркальной, матовой или кроющей поверхностью отделочного слоя.

Особым блеском отличается древесина бука, клена, ильма, платана, белой акации, дуба. Шелковистый блеск свойственен древесине бархатного дерева. Древесина осины, тополя, липы с очень узкими сердцевинными лучами и сравнительно тонкими стенками клеток имеет матовую поверхность.

Текстура древесины – это рисунок, образующийся на поверхности вследствие перерезания элементов древесины (сосудов, годичных слоев, сердцевинных лучей и др.). Текстура зависит от породы древесины (у хвойных более простая и однообразная, у лиственных более сложная и разнообразная), плоскости разреза (радиальная, тангентальная, торцевая), волнистости, свиливатости, от различия в окраске отдельных элементов. Хвойные породы на тангентальном и торцевом разрезе из-за резкого различия в цвете ранней и поздней древесины имеют красивую текстуру. Лиственные породы с ярко выраженными годичными слоями и развитыми сердцевинными лучами (дуб, бук, клен, карагач, ильм, платан) имеют очень красивую текстуру радиального и тангентального разрезов. Особенно красивый рисунок на разрезах древесины с направленным и путаным (свилеватым) расположением волокон (капы, наросты), а также со следами спящих почек (глазки).

Текстурой характеризуется декоративная ценность изделия из древесины.

Запах древесины зависит от присутствия в ней пахучих и ароматических веществ – эфирных масел, смол, дубильных веществ. Наиболее сильный запах у свежесрубленных хвойных пород. С фактором запаха считаются при изготовлении тары для хранения и перевозки различных изделий. Так, тару под мед следует изготавливать из липы, масло лучше упаковывать в буковую тару, для вина использовать дубовые бочки, а шерстяные вещи отлично хранятся и не портятся молью в кедровых сундуках, комодах. Характерный запах скипидара у хвойных пород – сосны, ели. Дуб имеет запах дубильных веществ, бакаут и палисандр – ванили. По характерному запаху древесины можно определить породу.

Макроструктура характеризуется шириной годичных слоев, определяемой числом годичных слоев на 1 см отрезка, отмеренного в радиальном направлении на поперечном срезе. Древесина хвойных пород имеет более высокие физико-механические показатели, если в одном см не менее 3 и не более 25 слоев. У лиственных кольцесосудистых пород (дуба, ясеня) увеличение ширины годичных слоев происходит за счет поздней зоны, и поэтому увеличиваются прочность, плотность и твердость. У древесины лиственных рассеяннососудистых пород (березы, бука) нет четкой зависимости свойств от ширины годичных слоев. По образцам древесины хвойных и кольцесосудистых лиственных пород определяют содержание поздней древесины в процентах. Чем выше содержание поздней древесины в процентах, тем больше ее плотность и, следовательно, лучше механические свойства.

Влажность древесины, свойства связанные с ее изменением. Влажность характеризует количественную оценку содержания влаги в древесине.

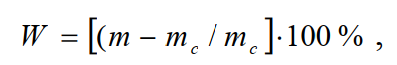

Абсолютная влажность (W) – это процентное отношение массы влаги к массе абсолютно сухой древесины:

(1)

где m – масса влажной древесины, г; mc – масса абсолютно сухой древесины, г.

Древесина влажностью более 100 % считается мокрой, в интервале 100…50 % – свежесрубленной, в интервале 20…15 % – воздушно-сухой, в интервале 12…8 % – комнатно-сухой и около нуля – абсолютно сухой. Влажность 20…22 % называется транспортной, в период эксплуатации изделий из древесины – эксплуатационной, в процессе изготовления деталей и узлов – производственной (обычно меньше на 1…2 % эксплуатационной). Значения эксплуатационной влажности, %, пиломатериалов и деревянных деталей:

- Пиломатериалы — 20…22

- Детали и заготовки:

- для обозостроения — 10…12

- автомобильные — 12…15

- сельскохозяйственных машин — 12

- товарных вагонов — 18

- пассажирских внутренних — 10

- пассажирских наружных — 15

- оконных переплетов и дверных полотен — 1-2

- коробок наружных дверей и окон — 18

- коробок внутренних дверей и фрамуг — 15

Влажность растущей древесины в зависимости от породы и элемента (ядро, заболонь) составляет от 30 до 120 %.

В срубленной древесине различают два вида влаги – свободную и связанную. Свободная – это влага, заполняющая полости клеток и сосудов. Связанная – это влага, находящаяся в стенках клеток. Состояние древесины, при котором количество связанной влаги максимально возможное, а свободной влаги нет, называется пределом насыщения клеточных стенок, для большинства пород он равен примерно 30 %. При влажности выше предела насыщения волокна в полостях клеток начинает появляться свободная влага. Максимальное количество свободной влаги, которое может быть в древесине, зависит от ее строения и может доходить до 250 %. Древесина, содержащая только связанную влагу, называется влажной; древесина, содержащая связанную и свободную влагу, – сырой.

Влажность, к которой стремится влажность древесины при длительной выдержке на воздухе постоянного состояния, называется равновесной.

Величина фактической влажности, которой достигает древесина, стремясь к равновесной, называется устойчивой влажностью. Для массивной древесины (длиной более 100 мм и толщиной более 15 мм) устойчивая влажность примерно на 1,25 % больше или меньше равновесной. Для измельченной древесины (опилки, стружка, щепа) устойчивая влажность мало отличается (±0,15 %) от равновесной.

Влагопоглощение – способность древесины поглощать влагу из окружающего воздуха. Это отрицательное свойство древесины (для большинства случаев). Для уменьшения его влияния древесину покрывают лаками, пропитывают различными составами.

Водопоглощение – способность древесины впитывать капельножидкую влагу. Она имеет значение при сплаве древесины, получении целлюлозы и т.д.

Влагопроводность – способность древесины пропускать влагу из зон повышенной влажности в зоны с пониженной влажностью. Она имеет важное значение при гидротермической обработке древесины. Влагопроводность характеризуется коэффициентом влагопроводности, величина которого зависит от температуры, породы, плотности, местоположения древесины в стволе, направления тока влаги относительно волокон древесины.

Усушка и разбухание – явления, связанные с уменьшением или увеличением содержания влаги в древесине и заключающиеся в уменьшении или увеличении ее линейных размеров и объема. Они наблюдаются при изменении влажности древесины в пределах от 0 до 30 %. Полная усушка – уменьшение линейных размеров или объема древесины при изменении влажности от точки насыщения волокон до удаления всей связанной влаги. Величина линейной усушки не одинакова в различных направлениях относительно направления волокон. Наибольшая полная усушка наблюдается в тангенциальном направлении 6-10 %; в радиальном – 3-5 %; вдоль волокон – 0,1-0,3 %; полная объемная усушка составляет 12-15 %.

Внутренние напряжения в древесине возникают при удалении связанной влаги в результате усушки. Причины возникновения напряжений следующие: неравномерное удаление влаги по сечению и различная величина усушки в различных (радиальном и тангенциальном) направлениях.

В пиломатериалах (досках, брусках) неоднородность усушки влечет за собой изменение формы поперечного сечения материала, т.е. поперечную покоробленность древесины. Продольная покоробленность древесины может быть следствием различной величины усушки вдоль волокон различных зон (например, ядровой, заболонной). Крыловатость – это спиральная покоробленность, являющаяся следствием наклона волокон.

Плотность древесины. Плотность, кг/м 3 или г/см 3 , – масса единицы объема материала. Для характеристики плотности древесины используют несколько показателей.

Плотность древесного вещества – масса единицы объема материала, образующего клеточные стенки.

Плотность абсолютно сухой древесины – масса единицы объема древесины при отсутствии в ней воды.

Относительная плотность древесинного вещества определяется отношением плотности клеточной оболочки к плотности воды при температуре 3,98 0 С и составляет в среднем 1,54, т.е. древесинное вещество в 1,54 раза тяжелее воды.

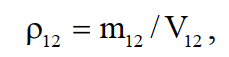

Плотность древесины зависит от ее породы и влажности. Для того чтобы результаты измерений были сравнимы, принято плотность исчислять при стандартной влажности древесины, равной 12 %.

Значение плотности тогда вычисляется по формуле, кг/м 3 :

(2)

где m12 – масса образца древесины при влажности 12 %; V12 – объем образца древесины при влажности 12 %.

Проницаемость древесины – способность древесинного вещества пропускать жидкости и газы. Это свойство следует учитывать при разработке режимов пропитки и сушки древесины, в случаях использования ее для изготовления бочек, трубопроводов, деревянных судов, а также при дезинфекции древесины, зараженной насекомыми или грибами. Проницаемость зависит от направления волокон, породы, положения в стволе (ядро, заболонь). Существенное влияние на проницаемость поперек волокон оказывают сердцевинные лучи. Водопроницаемость оценивают количеством воды, см 3 , прошедшей через образец диаметром 47 мм и высотой 20 мм при давлении 0,01 мПа за 24 часа при установившемся движении воды, и конечной влажностью образца по ГОСТ 16483.15 «Древесина. Метод определения водопроницаемости».

Газопроницаемость оценивают количеством воздуха, м 3 , прошедшего через поверхность образца площадью в 1 см 2 за 1 секунду ГОСТ 16483.34 «Древесина. Метод определения газопроницаемости».

Тепловые свойства древесины. К основным тепловым свойствам древесины относятся: теплоемкость, теплопроводность, температуропроводность и тепловое расширение. Показателем теплоемкости является удельная теплоемкость С, Дж/(кгград.), – это количество тепла, которое необходимо затратить, чтобы нагреть 1 кг массы древесного вещества на 1 0 С. Чем больше С, тем большее количество тепла можно аккумулировать в единице объема.

Теплопроводность характеризуется коэффициентом теплопроводности λ Вт/(м·град) – это количество тепла, проходящего в единицу времени через стенку из данного материала толщиной в 1 м, площадью 1 м 2 , при разности температур на противоположных сторонах стенки 1 0 С. Значения теплопроводности и теплоемкости древесины необходимы при выполнении расчетов процессов гидротермической обработки древесины, при использовании древесины в строительстве и изготовлении древесной посуды.

Температуропроводность характеризуется коэффициентом температуропроводности a, м 2 /с (скорость распространения тепла) – это способность древесины выравнивать температуру по сечению. У абсолютно сухой древесины с уменьшением плотности коэффициент температуропроводности возрастает, так как температуропроводность воздуха в 100 раз больше чем у древесинного вещества, и примерно в 150 раз больше чем у воды.

Тепловое расширение древесины характеризуется коэффициентом линейного теплового расширения α, 1/град, – это изменение единицы длины тела при нагревании его на 1 0 С. В практике обычно не считаются с этим свойством, т.к. линейное расширение вдоль волокон в 3-10 раз меньше, чем металлов, и им можно пренебречь, а расширение поперек волокон (при влажности меньше 30 %), вызванное повышением температуры, гораздо меньше, чем расширение влажностное, происшедшее вследствие повышения температуры.

Звуковые свойства древесины. Эти свойства характеризуются способностью древесины проводить, поглощать, отражать, резонировать звук.

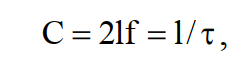

Звукопроводность характеризуется скоростью распространения звука:

(3)

где С – звукопроводность. м/с; l – длина образца, м; f – резонансная частота, с -1 ; τ – время распространения упругой волны, с.

Значение С вдоль волокон древесины в зависимости от ее породы составляет 4700-5600 м/с, поперек волокон в 3-4 раза меньше. По изменению скорости распространения ультразвука в древесине можно контролировать ее качественные показатели.

Звукопроницаемость древесины оценивается разницей уровней звукового давления (дБ – децибел) перед и за перегородкой из древесины. Звукопоглощение оценивается коэффициентом звукопоглощения – отношением звуковой энергии, теряемой в материале, к величине подводимой энергии.

Резонансная способность – это свойство древесины усиливать и излучать звук, еще называемое резонансным. В деревянных музыкальных инструментах колебания струны передаются деке, а она излучает их в воздух. Деку изготавливают из специальных сортов древесины, называемой резонансной древесиной. Это, прежде всего, ель, кедр, пихта.

Электрические свойства древесины. Электропроводность – способность древесины проводить электрический ток – находится в обратной зависимости от ее электрического сопротивления. Полное сопротивление образца древесины, размещенного между двумя электродами, определяется как результирующее двух составляющих: объемного (сквозь толщу образца) и поверхностного сопротивлений. Удельное объемное сопротивление, Омxсм, равно сопротивлению прохождения тока через образец древесины размером 1x1x1 см; удельное поверхностное сопротивление, Ом, равно сопротивлению квадратного участка поверхности образца при подведении тока к электродам, ограничивающим две противоположные стороны этого квадрата. Испытания для измерения электрического сопротивления древесины проводят по ГОСТ 18408 «Древесина. Методы определения электрических сопротивлений при постоянном напряжении». Удельное сопротивление древесины имеет практическое значение, если древесина используется для столбов связи и линий электропередачи, при измерении влажности древесины, нанесение лаков в электрическом поле.

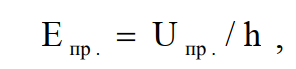

Электрическая прочность характеризуется отношением напряжения, при котором наступил пробой материала к толщине материала:

(4)

где Епр. – электрическая прочность, кВ/мм; Uпр – напряжение пробоя, кВт; h – толщина материала, мм.

Этот показатель имеет значение при оценке древесины как электроизолирующего материала.

Диэлектрические свойства древесины оцениваются двумя показателями: диэлектрической проницаемостью ε и тангенсом угла диэлектрических потерь tg δ. Первый показатель численно равен отношению емкости конденсатора с прокладкой из древесины к емкости того же конденсатора с воздушным зазором. Второй показатель характеризуется углом потерь δ. Это угол между двумя векторами тока, один из которых опережает вектор напряжения на угол 90 0 , если нет потерь, второй опережает вектор напряжения на угол меньший, чем 90 0 вследствие диэлектрических потерь в древесине. Значение ε для воздуха 1, древесины 2-4, клея 25, tg δ для древесины 0,07; клея 0,6. Эти свойства зависят от плотности древесины и учитывают при расчете процессов нагрева материала в поле токов высокой частоты во время сушки, а также склеивания и гнутья древесины.

Свойства древесины, проявляющиеся при воздействии излучений. Инфракрасное (ИК) излучение. Способность древесины пропускать, поглощать и отражать инфракрасные лучи, зависит от длины волны подающего излучения (их диапазон длин волн от 1000 до 0,77 мкм). Эта способность дает возможность измерять влажность поверхностных зон массивной древесины, измерять влажность древесных частиц в производстве древесностружечных плит. Поглощение ИК-лучей вызывает нагревание материала, что позволяет их использовать для сушки шпона, щепы, стружки, нагревания древесины при склеивании, а также для ее стерилизации. ИК-лучи довольно широко используются для сушки лакокрасочных покрытий.

Световое излучение охватывает часть спектра с длинами волн от 0,76 до 0,44 мкм. Эти лучи обладают большей проникающей способностью, чем ИКлучи, и используются для обнаружения скрытых дефектов внутри древесины или изделий из нее. В последнее время успешно развивается лазерная технология. Лазер используется для фигурного раскроя листовых древесных материалов, резьбы, граверных работ.

Ультрафиолетовое (УФ) излучение. Эти лучи имеют длину волн от 0,38 мкм до 10 нм. УФ-излучение вызывает свечение – люминесценцию некоторых веществ. Цвет и интенсивность свечения зависит от породы и состояния древесины (влажности, температуры, шероховатости поверхности и т.д.). Это позволяет использовать люминесценцию для обнаружения пороков, контроля качества обработки и др.

Рентгеновское излучение охватывает часть спектра с длиной волн от 5 нм до 0,6 пм. Рентгеновские лучи могут быть использованы для обнаружения в древесине скрытых пороков, для определения влажности и характера ее распределения, для изучения плотности древесины и тонкого строения клеточной стенки.

Ионизирующие излучения возникают при распаде радиоактивных веществ, делении атомов тяжелых ядер, ядерных реакциях. Данные излучения применяют для измерения плотности древесины, ее влажности, для контроля размеров деталей, для обнаружения скрытых дефектов.

2.2. Механические свойства древесины

Прочность древесины. Прочность – это способность древесины сопротивляться разрушению от воздействия механических усилий.

В зависимости от направления действий сил различают растяжение, сжатие, сдвиг, поперечный изгиб, кручение и продольный изгиб. Под действием сил в древесине возникают напряжения, и появляется деформация, т.е. изменение размеров и формы образца. Если после прекращения действия силы деформация полностью исчезает, она называется упругой, если частично остается – остаточной. Прочность древесины характеризуется пределом прочности – максимальной величиной напряжений.

При расчете конструкции принимают так называемые допустимые напряжения. Отношение величины предела прочности к величине допускаемого напряжения называется коэффициентом запаса. Для расчета элементов из сосны и ели, эксплуатируемых в сухом помещении при длительных нагрузках, принимают следующие допускаемые напряжения, МПа:

- изгиб и сжатие вдоль волокон 10;

- растяжение вдоль волокон 7;

- перерезание поперек волокон 4,5;

- смятие поперек волокон 3,5;

- скалывание вдоль волокон 1-2;

- скалывание поперек волокон 0,5.

Для древесины ясеня, дуба, клена допускаемые напряжения могут быть выше в 2 раза, кроме скалывающих напряжений, которые выше в 1,6 раза.

Твердость. С этим показателем приходится сталкиваться при изучении ее стойкости на истирание (деревянные полы, паркет, деревянные настилы), при обработке режущим инструментом, скреплении (тара, строительные конструкции). Твердость различна на торцевой, радиальной и тангентальной поверхностях. Наиболее твердая торцевая поверхность (22-97 мПа в заисимости от породы при влажности 12 %). Твердость радиальной и тангентальной поверхностей почти одинаковы между собой, а по отношению к торцевой ниже на 30-40 %. При увеличении влажности твердость уменьшается.

Коэффициенты качества древесины. При использовании древесины, если решающее значение имеет не только прочность, но и масса деталей и узлов, изготовленных из различных материалов, комплексным показателем свойств материала является коэффициент качества – отношение показателя механических свойств к плотности материала. Если сравнить коэффициенты качества различных материалов при растяжении, окажется, что древесина по этому показателю стоит выше многих металлов, соперничая с лучшими сортами стали:

- сталь легированная 0,95-2,3

- стальное литье 0,45-0,55

- железо 0,32-0,42

- дюралюминий 1,1-1,7

- алюминий 0,3-0,4

- чугун 0,3-0,51

- Древесина:

- ель, сосна 1,4-2,1

- липа 1,7-2,4

- береза 1,9-2,7

Коэффициенты качества могут быть определены для любого показателя прочности. При сравнении показателей хвойных и лиственных пород древесины можно установить, что лиственные породы по многим механическим свойствам превосходят хвойные. Однако показатели качества при сжатии и статическом изгибе у хвойных пород выше, чем у лиственных.

2.3. Технологические свойства древесины

Древесина как конструкционный материал имеет ряд важных технологических свойств:

- Способность древесины удерживать металлические крепления.

- Способность древесины к гнутью (наилучшей способностью к гнутью обладают лиственные кольцесосудистые породы, например, дуб, бук, ясень и рассеянососудистые породы – береза).

- Износостойкость древесины – характеризует ее способность противостоять износу, то есть разрушению в процессе трения. Износ древесины с боковой поверхности больше, чем с торцевой. Влажная древесина больше подвержена износу, а вот с повышением плотности и твердости износ древесины уменьшается.

- Сопротивление древесины раскалыванию (разделению вдоль волокон).

- Ударная вязкость древесины – способность поглощать усилия (работу) при ударе без разрушения. Чем больше величина работы, необходимой для излома образца, тем выше ее вязкость.

- Твердость древесины – способность сопротивляться вдавливанию тела из более твердого материала. Все породы по твердости торцевой поверхности делятся на три группы: мягкие – твердостью до 40 Н/мм 2 , твердые – 41- 80 Н/мм 2 и очень твердые – более 80 Н/мм 2 .

3. Лесные древесные породы и их отличительные особенности

Леса России разнообразны по своему породному составу. Преобладают хвойные породы. Доля хвойных насаждений уменьшается с севера на юг (%): тайга – 78, зона смешанных лесов – 53, лесостепь – 25, степь – 12. Соответственно увеличивается доля лиственных насаждений: в зоне смешанных насаждений за счет мягких лиственных пород (березы, осины, липы и др.), в лесостепной зоне, кроме того, за счет твердых лиственных пород, среди которых преобладает дуб.

Основную массу хвойных лесов составляют лиственничные леса (более 1/3 всей лесопокрытой площади страны), сосновые, еловые, пихтовые и кедровые. Среди лиственных лесов наиболее распространены березовые леса, занимающие 60 % площади всех лиственных лесов, осиновые – до 13 %, затем дубовые и буковые леса, леса с преобладанием липы. Площадь остальных лесов незначительна.

Древесные растения, используемые для получения древесных материалов, делятся по породам на две группы – хвойные и лиственные. Деревья хвойных пород имеют в России наибольшее распространение, они занимают около 75 % лесных площадей. Отличительная черта деревьев хвойных пород – смолистость, игольчатая и чешуйчатая форма листьев (хвоя), не опадающих (в России — кроме лиственницы) на зиму. Деревья лиственных пород имеют пластинчатые листья различных очертаний, опадающих на зиму. Лиственные породы делятся на две подгруппы в зависимости от твердости древесины: твердые лиственные породы (дуб, бук, ясень, граб и др.), мягкие лиственные породы (липа, осина, ольха и др.). В зависимости от расположения сосудов, проводящих воду и растворенные в ней соли из корней в крону деревьев, лиственные породы можно разделить на кольцесосудистые, у которых в ранней зоне годичного кольца образован ряд из крупных сосудов, и рассеянно-сосудистые, у которых сосуды расположены по годичному слою относительно равномерно.

У кольцесосудистых пород древесины (дуба, ясеня, каштана, вяза, ильма, карагача, бархатного дерева, фисташки) очень хорошо заметны годичные слои. У рассеянно-сосудистых с крупными сосудами (грецкого ореха, хурмы) и мелкими (березы, бука, самшита, ольхи, осины, клена, платана, тополя, ивы, рябины и груши) нет резкого различия между ранней и поздней зонами древесины, поэтому границы между годичными слоями выражены слабо. Более подробно о строении древесины различных пород и ее применении можно узнать из работ Б.Н. Уголева, Т.К. Курьяновой.

Конструкции из дерева и пластмасс

Формат современного строительства подразумевает использование в работе как самостоятельных строительных материалов, так их комбинаций, решающих поставленные задачи с минимальными затратами и максимальной эффективностью.

Конструкции из дерева и пластмасс являются примером удачного технического сочетания материалов, проекты на их основе широко применяют в строительстве. Они изучаются в рамках специализированных дисциплин в вузах Москвы при обучении студентов, специальность которых связана с проектированием.

История возникновения

Строения из дерева активно возводились еще в Древней Индии и в Римской Империи. Обилие лесов на территории России способствовало широкому использованию дерева при воплощении в жизнь проектов зодчих. В частности, в Средние века и в начале Нового времени был возведен ряд выдающихся построек, таких как царский дворец в Коломенском под Москвой. В конце XVII века в России стали появляться стержневые системы с брусчатыми и дощатыми элементами как следствие появления продольной распиловки круглого леса. Массовое производство клееных конструкций стартовало в России в 70-х годах XX века.

Направление, связанное с использованием пластмасс, стало развиваться во второй половине XX века в результате появления новых теоретических знаний относительно производства синтетических полимеров и развития навыков их создания. Изучение формирования полимеров позволило решить вопрос создания новых материалов с управляемыми свойствами, которые широко применяются в современном конструировании.

Формы деревянных конструкций

Элементы из дерева привлекают внимание благодаря легкости, транспортабельности, простоте придания им нужной формы, соединения с другими материалами, возможности получать большую часть материалов за счет местных ресурсов. Они бывают:

- клееные: их преимущество состоит в возможности получения элементов необходимого размера с высокими эксплуатационными характеристиками;

- бесклеевые, формирование которых осуществляется с использованием гвоздей и нагелей.

Различают следующие виды строительных пластмасс:

- конструкционные (полимербетоны);

- конструкционно-отделочные: стеклопластики, угольные пластики и прочие;

- изоляционные (как и следует из названия, служат для термо-, звуко- и гидроизоляции);

- пластмассы для коммуникаций (например, водопровода).

Области применения

Конструкции, включающие в свой состав дерево и пластмассу, нашли практическое применение в Москве и других городах. Они используются в строительстве:

Источник https://obrazovanie-gid.ru/soobscheniya/soobschenie-o-svojstvah-drevesiny-metallov-plastmassa.html

Источник https://extxe.com/20840/drevesina-svojstva-harakteristiki-drevesiny-kak-konstrukcionnogo-materiala/

Источник https://lestehno.ru/info/articles/konstruktsii-iz-dereva-i-plastmass/